- TOP

- TOP続

- TOP続々

- ブログ

- 会社情報

- 会社案内

- 沿革-1

- 沿革-2

- 設備一覧

- 分析機器一覧①

- 分析機器一覧②

- 塗装技術

- 製品一覧-1

- 製品一覧-2

- めっきとは?

- めっきとは?続編

- 錫めっき製品(光沢あり)-1

- 錫めっき製品(光沢あり)-2

- 錫めっき製品(光沢あり)-3

- 錫めっき製品(光沢なし)-1

- 錫めっき製品(光沢なし)-2

- 錫めっき製品(光沢なし)-3

- 錫めっき製品(光沢なし)-4

- 銀めっき製品-1

- 銀めっき製品-2

- 亜鉛めっき製品-1

- 亜鉛めっき製品-2

- 亜鉛めっき製品-3

- 亜鉛めっき製品-4

- ニッケルめっき製品-1

- ニッケルめっき製品-2

- ニッケルめっき製品-3

- ニッケルめっき製品-4

- ニッケルめっき製品-5

- ニッケルめっき製品-6

- カチオン電着塗装製品

- キリンス・脱脂処理製品-1

- キリンス・脱脂処理製品-2

- キリンス・脱脂処理製品-3

- キリンス・脱脂処理製品-4

- 部分めっき/半導体製品

- クリア塗装製品

- 硬質クロムめっき製品

- 無電解ニッケルめっき製品

- パ-カ-ライジング(黒染め)

- 硬質アルマイト処理製品

- 金めっき製品

- 資料ダウンロ-ド-1

- お問い合わせ

- CSR活動

- 動画ライブラリ

- 写真集

- アクセス

- LINK-1

- LINK-2

- LINK-3

- 技術資料

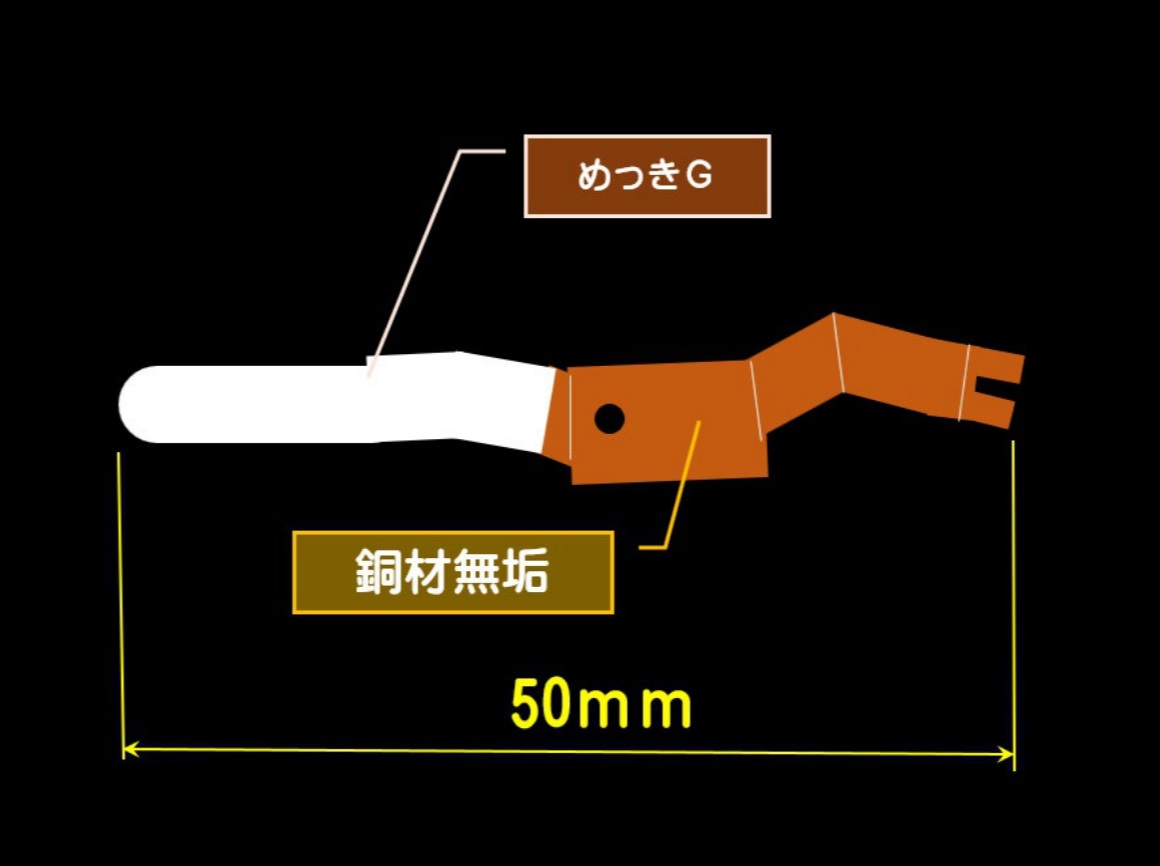

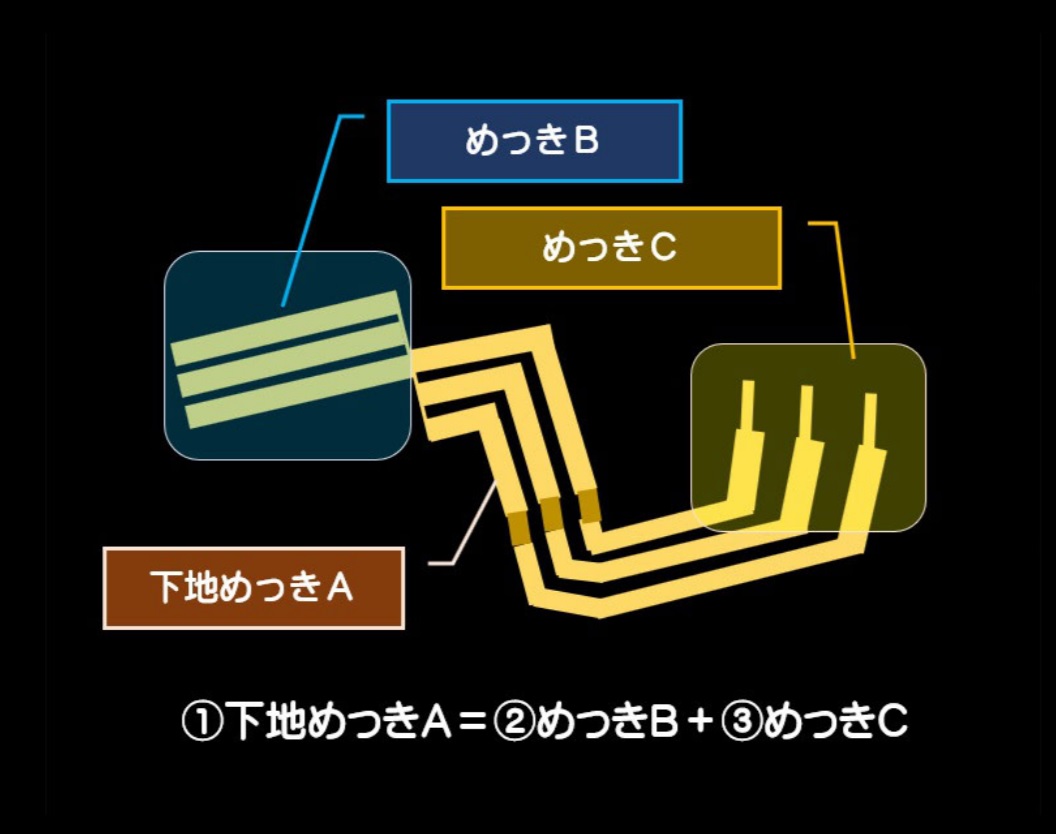

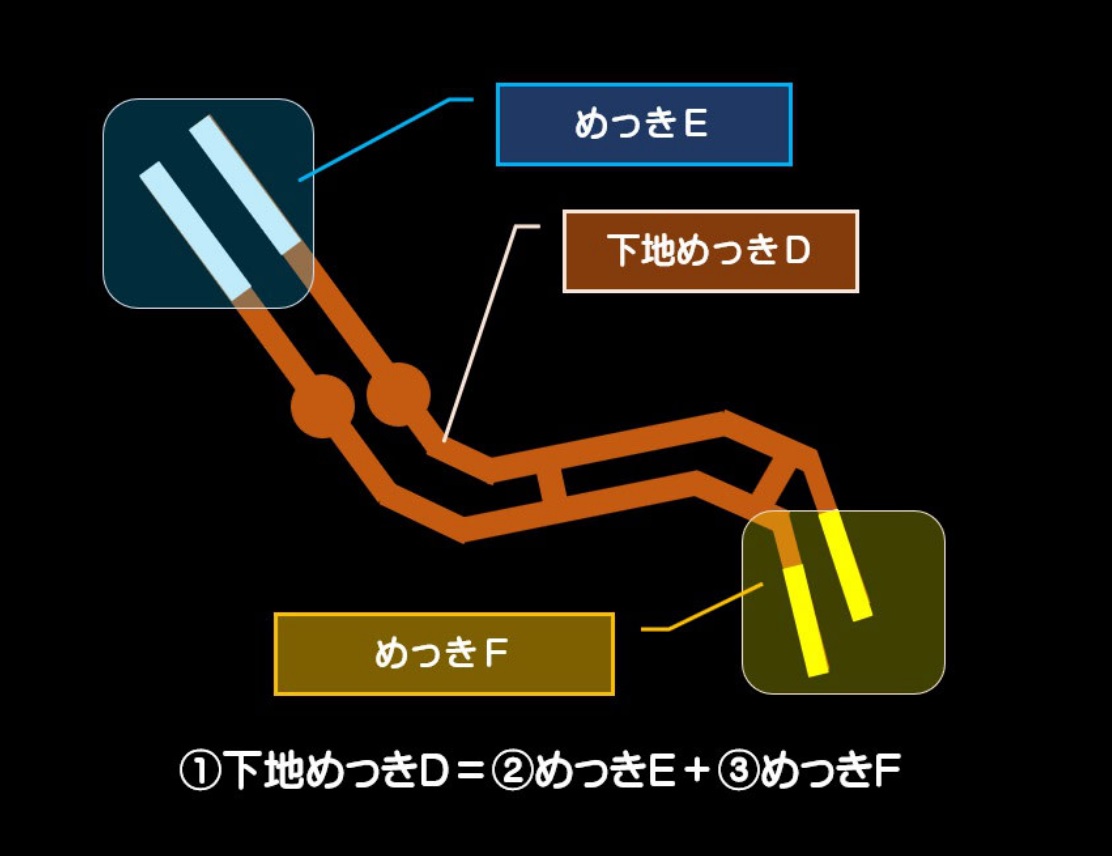

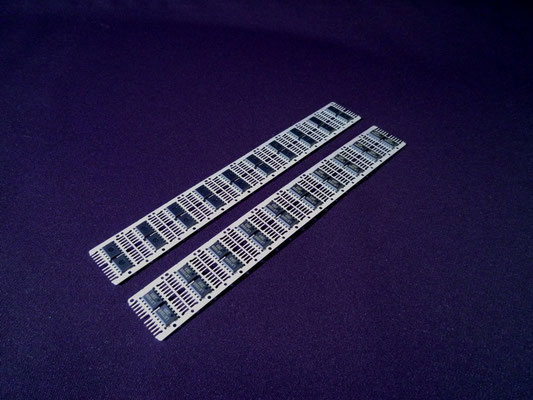

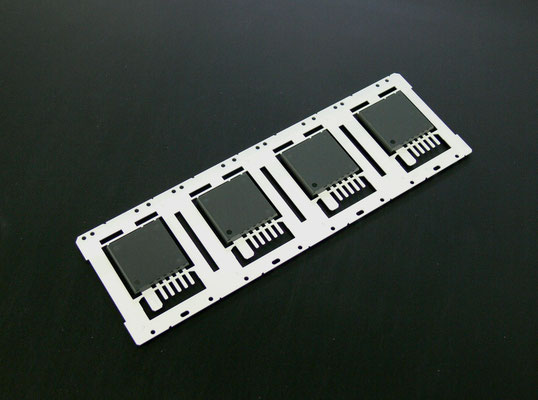

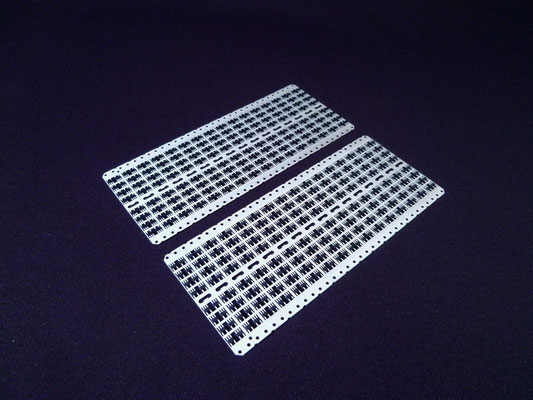

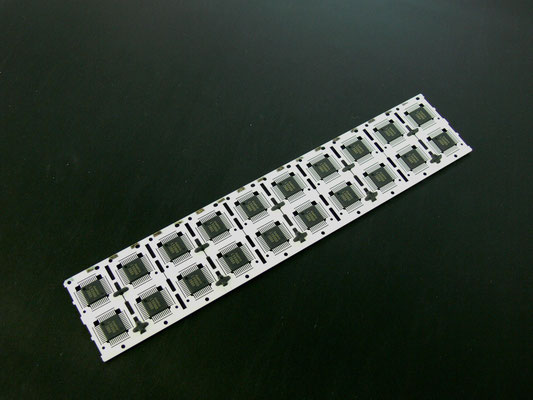

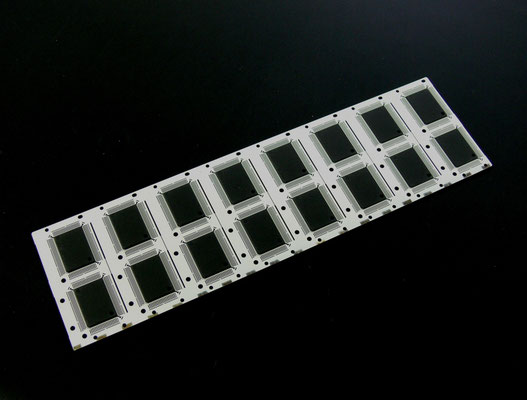

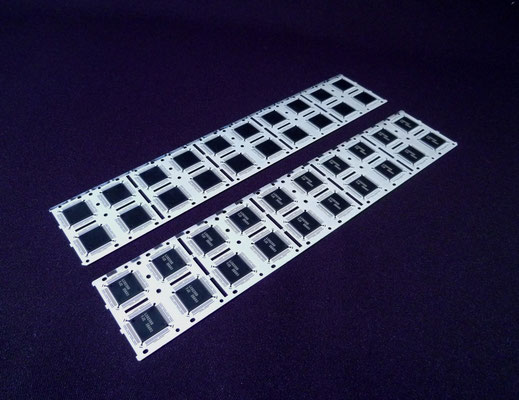

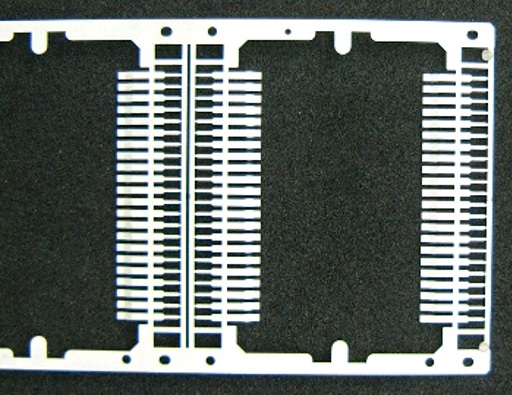

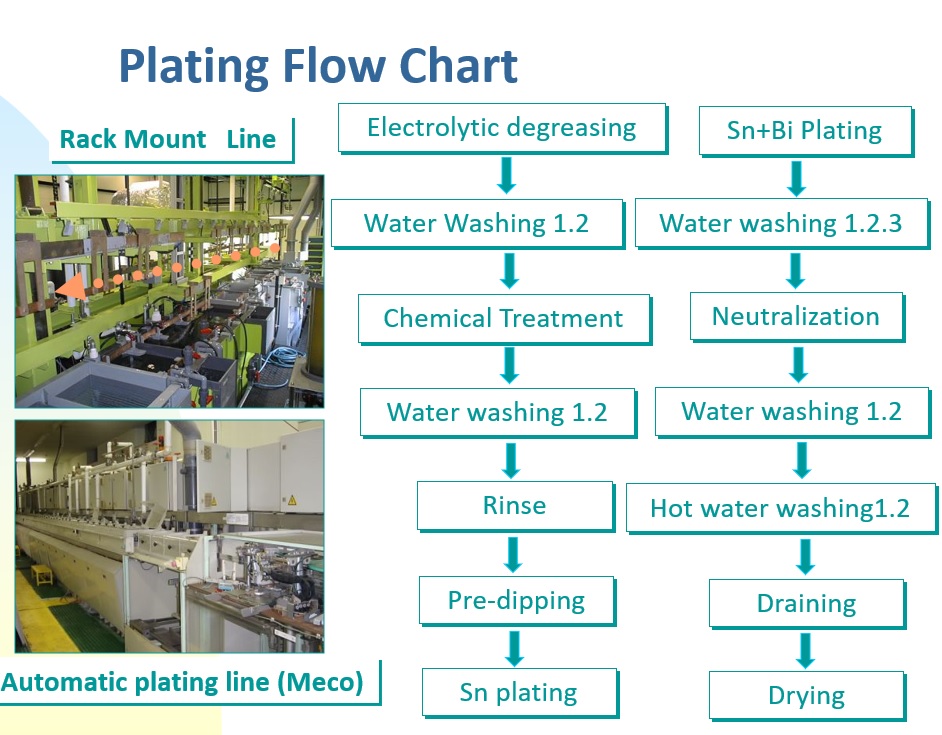

■部分めっき製品 ●写真をクリックすると拡大します。 ●サイズは目安寸法です。●左クリックどこでも戻ります。

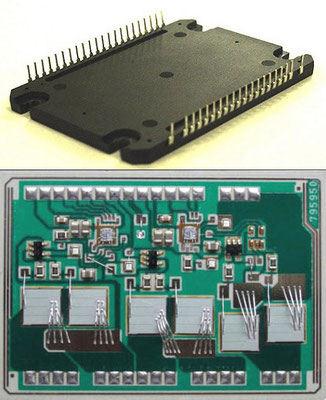

■半導体リ-ドフレ-ムめっき製品 ▲現在は生産収束(半導体メ-カ-諸事情により)

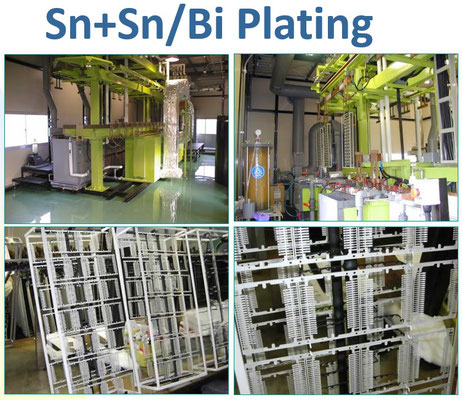

1950年代~2015年まで60年間、半導体リ-ドフレ-ムを中心にめっきを行ってきましたが、国内半導体メ-カ-の収束に伴い、現在は生産収束の

状況です。しかしながら、60年間めっき生産を蓄積したノウハウは少なからず活きており、微細かつ細かな部分めっき等は、経験しているところで

あります。特殊部品めっきもそのノウハウを活かし、半導体用の設備を全面改造し、現在に至り、膜厚をミクロン単位でコントロ-ル

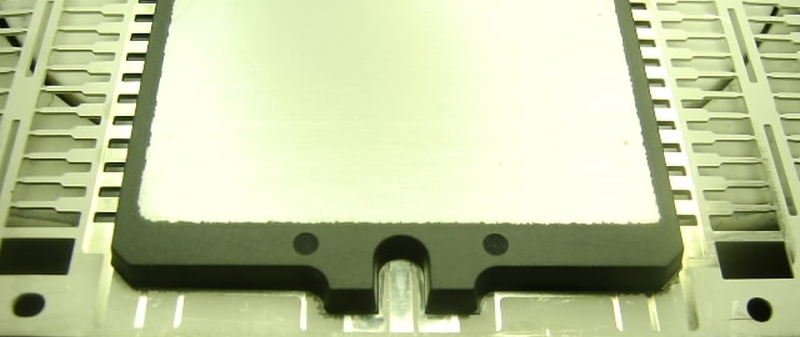

できており、密着性の悪い素材でも高密着性を確保しております。リ-ドフレ-ムめっきはモ-ルド済みでダムに発生しやすい樹脂バリを電解で

膨潤させ、水圧にて除去するウォ-タ-ジェット装置も数多く保有しておりました。高圧水ポンプもプランンジャ-式の高圧ポンプを保有して

おりました。バリ取り技術も独自な方法を確立し、対応しておりましたので、特にウィスカ発生のメカニズムはノウハウとして持っているので

現在の微小鍍金に活かされていると確信しております。又、その際培った輸出事業も現在も継続しております。

●リ-ドフレ-ムタイプ TR/SIP/SIH/TP/DIP/HIC/SQFP/QFP 他 全てのtypeに対応していました

補足ですが、長年数多くの半導体メ-カ-及び認証機関とのお付き合いする中で、

文書の電子化の重要性も認識しており、弊社では独自のデジタル化を進めて

参りました。

サ-バ-を介した部品管理や購入実績の把握や製造標準を含めた工程内の書類の

電子化や重要管理項目、ワンポイントレッスンを含めた注意喚起書類も電子化して

おります。勤務体系や勤務実態も電子化管理により対応しております。

大切なデ-タ-管理もサ-バ-化し、ミラ-リングによる保護も行っています。

セキュリティ-に関しては、大手セキュリティ-メ-カ-のサ-バ-を介し、

SNSやメイル管理等も行っております。

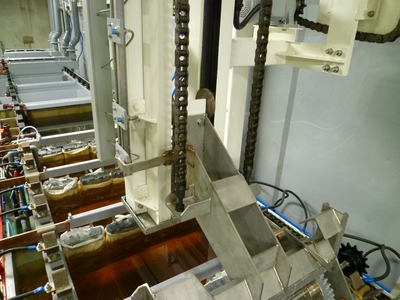

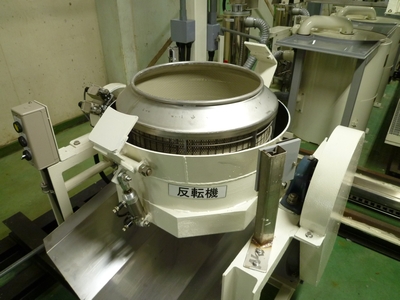

2015年多孔質Cめっき改造前にリ-ドフレ-ムロ-ダ-アンロ-ダ-を独自改造して生産していた頃のめっき装置です。半導体生産終息に伴い、改造する事になりますが、唯一ロ-ダ-にステップキュア-機構を設け、アンロ-ダ-に冷却機構とマガジン収納を設けています。本来の装置は、ステンレス段積みマガジンをロ-ダ-アンロ-ダ-に設置した装置が標準でした。ステンレスマガジンタイプのリ-ドフレ-ム対応のめっき装置は当時、最速で8m/分のベルトスピ-ドで生産しておりました。

全長は同様に25mで、ベルト全長も63mと同様です。ベルト剥離長さは、約6mで当初は錫ビスマスのベルト剥離でしたので、長さ的には十分でした。現在のスペックでは、この速さですとベルト剥離条件はやや厳しくなっております。2000年以前は、ベルトクランプ方式でのめっき装置は国内メ-カ-には存在しておりませんでした。

●半導体プロセス上、鍍金技術は品質を確立する上で重要なアイテムです。

・MAP Process ・Wire Bond Process ・Hybrid IC Process ・Hyper Device Process C-MOS/CCD Process etc

●ウィスカ発生メカニズム

ウィスカとはめっき結晶表面からその外側に向けて、髭状に成長した金属結晶の事を指します。発生としては、半導体リ-ドタイプのリ-ド錫めっき

に多く発生する事が知られておりますが、亜鉛やその他の金属でも発生することがあります。錫めっき直後は、正常なめっき表面でも、半導体部品を

製品に組み込んだ後に、ウィスカが成長し、問題を起こすことがあります。

ウィスカの存在は古くは、1950年代よりリ-ド電極間のウィスカ要因により、短絡し、機器の故障を引き起こした事で、ウィスカ問題が騒がれる

ようになりました。発生原因は、金属結晶中に圧縮応力が発生すると、その応力を逃がす為にウィスカが成長するものと考えられていますが、まだ

根本的な発生要因は、解明に至っておりません。

ひとつの説としては、錫元素の著しい拡散が根本原因と考えられており、この拡散に影響を与える環境条件として以下の事が考えられます。

❶ 内部応力型ウィスカ ❷ 温度サイクルウィスカ ❸ 半田ウィスカ ❹ 外部応力型ウィスカ ❺ エレクトロマイグレーション・ウィスカ